摩擦的较量:机器人运动部件耐磨性能测试深度解析

机器人关节轴承、直线导轨、齿轮齿条、电缆拖链等运动部件,需在数百万次甚至上千万次循环中保持低摩擦系数与尺寸稳定性。磨损导致的间隙增大、精度下降、振动噪声增加,是机器人性能退化的主要诱因。科学的耐磨测试,可量化材料抗磨损能力,为选材与润滑设计提供数据支撑,有效延长设备维护周期。

一、常用耐磨测试方法与适用场景

| 测试方法 | 标准 | 适用材料/部件 | 磨损机制 |

|---|---|---|---|

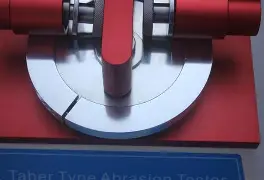

| Taber磨耗 | ASTM D4060/GB/T 1768 | 塑料外壳、涂层表面 | 旋转研磨,评估表面抗刮擦性 |

| 马丁代尔耐磨 | ISO 12947/GB/T 21196 | 纺织品护套、柔性电缆 | 平面摩擦,模拟织物反复摩擦 |

| 往复摩擦 | ASTM G133/GB/T 12446 | 金属导轨、涂层 | 线性往复,模拟滑动副实际工况 |

| 销盘摩擦 | ASTM G99 | 轴承、齿轮材料 | 旋转滑动,测定摩擦系数与磨损率 |

二、机器人关键部件耐磨测试方案

针对不同运动副特性,定制化测试策略:

- 直线导轨副:采用往复摩擦试验,模拟滑块在导轨上往复运动,监测磨损量与摩擦系数变化趋势,评估预压保持能力。

- 谐波减速器柔轮:通过旋转弯曲疲劳+磨损复合试验,模拟柔轮在交变应力下的齿面磨损与疲劳裂纹萌生。

- 电缆拖链:依据DIN 68136标准进行百万次弯曲+摩擦循环测试,评估外护套开裂与导体断裂风险。

三、磨损机理分析与失效预警

磨损不仅是材料损失,更涉及复杂机理:

- 粘着磨损:金属接触面微观焊合后撕裂,产生转移膜,常见于润滑不足的滑动副。

- 磨粒磨损:环境中硬质颗粒(如金属屑、粉尘)嵌入接触面,刮擦表面形成犁沟。

- 疲劳磨损:交变接触应力导致表层材料疲劳剥落,形成点蚀(齿轮典型失效模式)。

- 腐蚀磨损:化学介质与机械磨损协同作用,加速材料损失(如潮湿环境下的导轨锈蚀磨损)。

四、润滑与表面处理对耐磨性的影响

耐磨测试需结合实际润滑条件:

- 干摩擦测试:评估材料本征耐磨性,用于自润滑材料筛选。

- 油润滑测试:模拟实际工况,验证润滑油膜承载能力与抗磨添加剂效果。

- 表面处理验证:对比镀铬、氮化、DLC涂层等处理前后磨损率变化,量化表面改性效益。

总结

耐磨测试需根据运动副类型选择合适方法,并关注磨损机理与润滑条件。对于高价值机器人部件,应建立“材料-表面处理-润滑”三位一体的耐磨设计验证体系,通过加速试验预测实际使用寿命。

专业测试服务:运动部件全工况耐磨验证

晟安检测配备Taber磨耗仪、往复摩擦试验机、销盘摩擦磨损试验机及高速摄像系统,可提供:

- 标准耐磨测试(Taber、马丁代尔、往复摩擦)

- 机器人专用部件定制化磨损试验(导轨、减速器、拖链)

- 摩擦系数实时监测与磨损形貌三维重构

- 磨损产物成分分析与失效机理诊断

我们助力机器人企业优化运动部件设计,延长关键部件寿命,降低全生命周期维护成本。