寻找”共振点”:机器人正弦振动测试的工程价值

每个机器人都有其固有的”共振频率”,如同乐器有其音调。当外部振动频率与机器人结构固有频率重合时,将引发共振现象,导致振幅急剧放大,轻则影响定位精度,重则造成结构断裂、连接松动等灾难性失效。正弦振动测试通过扫频方式,系统识别机器人的共振频率点,评估结构强度与连接可靠性,为产品设计优化与运输包装改进提供关键数据支撑。本文将深入解析正弦振动测试的原理、实施方法与工程应用。

一、正弦振动测试的核心价值

相比随机振动测试,正弦振动测试具有以下独特优势:

- 共振点精准识别:通过低速率扫频(如1oct/min),可精确捕捉每个共振频率及其放大倍数(Q值)。

- 失效机理清晰:单一频率激励下,失效模式单一明确,便于根因分析与改进验证。

- 测试条件温和:能量集中于特定频率,对样品损伤较小,适合研发阶段的迭代测试。

- 标准符合性验证:多数运输与环境标准(如ISTA、MIL-STD-810)要求进行正弦扫频测试。

二、测试参数设计

扫频范围与速率

| 参数项 | 典型取值 | 设计依据 |

|---|---|---|

| 频率范围 | 5~500Hz | 覆盖机器人一阶固有频率(通常10~100Hz)及高阶模态 |

| 扫频速率 | 1oct/min(研发) 2oct/min(认证) | 速率越慢,共振点识别越精确,但测试时间越长 |

| 扫频方向 | X/Y/Z三轴分别测试 | 机器人结构各向异性,不同方向共振频率差异显著 |

| 扫频次数 | 3~5次循环 | 验证共振频率稳定性,排除偶然因素 |

振动幅值选择

- 位移控制区(5~10Hz):振幅1.5~5mm,模拟低频大位移振动(如船舶运输)。

- 加速度控制区(>10Hz):加速度0.5~1.0g,模拟高频振动环境。

- 共振驻留测试:在识别出的共振频率点驻留15~30分钟,验证结构在共振条件下的耐受能力。

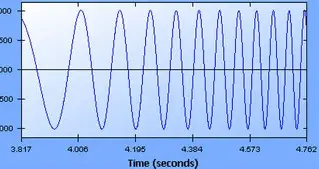

三、共振频率识别与分析

共振点判定方法

- 加速度响应放大法:在样品关键位置布置加速度传感器,当响应加速度达到激励加速度3倍以上时,判定为共振点。

- 相位突变法:共振时,响应信号与激励信号相位差发生90°突变,可作为辅助判定依据。

- 目视观察法:在共振频率下,结构局部出现明显抖动或变形。

典型共振模态

| 共振频率范围 | 对应模态 | 工程意义 |

|---|---|---|

| 5~15Hz | 整机刚体模态 | 反映安装基础刚度,需避开工作频率 |

| 15~50Hz | 臂杆弯曲/扭转模态 | 影响运动平稳性与定位精度 |

| 50~150Hz | 关节局部模态 | 反映减速器、电机安装刚度 |

| >150Hz | 控制器外壳、线缆模态 | 影响电子系统可靠性 |

四、典型失效模式与改进策略

结构件失效

- 现象:焊缝开裂、螺栓松动、钣金件疲劳断裂。

- 根因:共振频率接近工作频率;结构刚度不足;应力集中区域设计不合理。

- 改进:增加加强筋、优化截面形状、采用拓扑优化设计提升刚度重量比。

连接件失效

- 现象:螺栓预紧力衰减50%以上、销轴磨损、键槽松动。

- 根因:防松措施不足;接触面粗糙度超标;预紧力控制不精确。

- 改进:采用双螺母/螺纹胶防松;关键连接点增加防松标识;实施扭矩-转角法精确控制预紧力。

电子系统失效

- 现象:PCB焊点开裂、连接器接触不良、芯片虚焊。

- 根因:PCB支撑不足;线缆固定点应力集中;BGA封装器件抗振能力弱。

- 改进:PCB边缘增加加强筋;线缆采用应力释放弯折设计;关键焊点实施X-ray检测。

五、测试数据的工程应用

结构优化设计

- 模态避让:通过修改结构参数(如壁厚、加强筋位置),将关键共振频率移出工作频率范围。

- 阻尼增强:在高振幅区域增加阻尼材料(如橡胶垫、阻尼涂料),降低Q值,减小共振放大效应。

- 拓扑优化:基于测试数据,采用拓扑优化算法重新设计结构,在满足刚度要求下实现轻量化。

运输包装改进

- 共振频率匹配:包装系统的一阶共振频率应低于运输振动的主要频率成分(通常<5Hz)。

- 缓冲材料选型:根据机器人重量与共振频率,选择合适的缓冲材料(EPE、EVA、纸浆模塑)。

- 固定方式优化:采用多点约束、柔性绑带等方式,避免局部应力集中。

六、正弦振动与随机振动的协同应用

在实际工程中,正弦振动测试与随机振动测试往往协同使用:

| 应用场景 | 正弦振动测试作用 | 随机振动测试作用 |

|---|---|---|

| 研发阶段 | 识别共振频率,指导结构优化 | 验证优化效果,评估综合可靠性 |

| 认证测试 | 满足标准要求的扫频测试 | 模拟真实运输/工况振动环境 |

| 失效分析 | 定位具体共振点与失效机理 | 复现实际使用中的复合应力失效 |

总结

正弦振动测试是机器人结构动力学特性研究的重要工具。通过精准识别共振频率、系统分析失效模式、科学指导结构优化,企业可显著提升产品的抗振能力与环境适应性。在机器人应用场景日益复杂化的今天,振动可靠性已成为产品能否在严苛工业环境中”站稳脚跟”的关键指标,而正弦振动测试则是实现这一目标不可或缺的技术手段。

专业正弦振动测试服务:精准识别共振特性

晟安检测-机器人测试拥有16吨电磁振动台、三轴振动系统及全套传感器采集设备,可为机器人提供符合国际标准的正弦振动测试服务:

- 标准符合性测试:依据GB/T 2423.10、IEC 60068-2-6、MIL-STD-810H等开展认证级测试。

- 共振频率识别:采用1oct/min慢速扫频,精准捕捉各阶共振频率及Q值。

- 共振驻留测试:在关键共振点驻留15~60分钟,验证结构耐受能力。

- 响应谱测试:在机器人关键位置布置加速度传感器,绘制响应谱,识别高风险区域。

- 模态测试配套:结合锤击法或激振器法模态测试,验证有限元模型准确性。

我们的测试报告获CNAS、CMA、ILAC-MRA国际互认,可直接用于产品认证、客户审核及研发改进。

寻找”共振点”:机器人正弦振动测试的工程价值

每个机器人都有其固有的”共振频率”,如同乐器有其音调。当外部振动频率与机器人结构固有频率重合时,将引发共振现象,导致振幅急剧放大,轻则影响定位精度,重则造成结构断裂、连接松动等灾难性失效。正弦振动测试通过扫频方式,系统识别机器人的共振频率点,评估结构强度与连接可靠性,为产品设计优化与运输包装改进提供关键数据支撑。本文将深入解析正弦振动测试的原理、实施方法与工程应用。

一、正弦振动测试的核心价值

相比随机振动测试,正弦振动测试具有以下独特优势:

- 共振点精准识别:通过低速率扫频(如1oct/min),可精确捕捉每个共振频率及其放大倍数(Q值)。

- 失效机理清晰:单一频率激励下,失效模式单一明确,便于根因分析与改进验证。

- 测试条件温和:能量集中于特定频率,对样品损伤较小,适合研发阶段的迭代测试。

- 标准符合性验证:多数运输与环境标准(如ISTA、MIL-STD-810)要求进行正弦扫频测试。

二、测试参数设计

扫频范围与速率

| 参数项 | 典型取值 | 设计依据 |

|---|---|---|

| 频率范围 | 5~500Hz | 覆盖机器人一阶固有频率(通常10~100Hz)及高阶模态 |

| 扫频速率 | 1oct/min(研发) 2oct/min(认证) | 速率越慢,共振点识别越精确,但测试时间越长 |

| 扫频方向 | X/Y/Z三轴分别测试 | 机器人结构各向异性,不同方向共振频率差异显著 |

| 扫频次数 | 3~5次循环 | 验证共振频率稳定性,排除偶然因素 |

振动幅值选择

- 位移控制区(5~10Hz):振幅1.5~5mm,模拟低频大位移振动(如船舶运输)。

- 加速度控制区(>10Hz):加速度0.5~1.0g,模拟高频振动环境。

- 共振驻留测试:在识别出的共振频率点驻留15~30分钟,验证结构在共振条件下的耐受能力。

三、共振频率识别与分析

共振点判定方法

- 加速度响应放大法:在样品关键位置布置加速度传感器,当响应加速度达到激励加速度3倍以上时,判定为共振点。

- 相位突变法:共振时,响应信号与激励信号相位差发生90°突变,可作为辅助判定依据。

- 目视观察法:在共振频率下,结构局部出现明显抖动或变形。

典型共振模态

| 共振频率范围 | 对应模态 | 工程意义 |

|---|---|---|

| 5~15Hz | 整机刚体模态 | 反映安装基础刚度,需避开工作频率 |

| 15~50Hz | 臂杆弯曲/扭转模态 | 影响运动平稳性与定位精度 |

| 50~150Hz | 关节局部模态 | 反映减速器、电机安装刚度 |

| >150Hz | 控制器外壳、线缆模态 | 影响电子系统可靠性 |

四、典型失效模式与改进策略

结构件失效

- 现象:焊缝开裂、螺栓松动、钣金件疲劳断裂。

- 根因:共振频率接近工作频率;结构刚度不足;应力集中区域设计不合理。

- 改进:增加加强筋、优化截面形状、采用拓扑优化设计提升刚度重量比。

连接件失效

- 现象:螺栓预紧力衰减50%以上、销轴磨损、键槽松动。

- 根因:防松措施不足;接触面粗糙度超标;预紧力控制不精确。

- 改进:采用双螺母/螺纹胶防松;关键连接点增加防松标识;实施扭矩-转角法精确控制预紧力。

电子系统失效

- 现象:PCB焊点开裂、连接器接触不良、芯片虚焊。

- 根因:PCB支撑不足;线缆固定点应力集中;BGA封装器件抗振能力弱。

- 改进:PCB边缘增加加强筋;线缆采用应力释放弯折设计;关键焊点实施X-ray检测。

五、测试数据的工程应用

结构优化设计

- 模态避让:通过修改结构参数(如壁厚、加强筋位置),将关键共振频率移出工作频率范围。

- 阻尼增强:在高振幅区域增加阻尼材料(如橡胶垫、阻尼涂料),降低Q值,减小共振放大效应。

- 拓扑优化:基于测试数据,采用拓扑优化算法重新设计结构,在满足刚度要求下实现轻量化。

运输包装改进

- 共振频率匹配:包装系统的一阶共振频率应低于运输振动的主要频率成分(通常<5Hz)。

- 缓冲材料选型:根据机器人重量与共振频率,选择合适的缓冲材料(EPE、EVA、纸浆模塑)。

- 固定方式优化:采用多点约束、柔性绑带等方式,避免局部应力集中。

六、正弦振动与随机振动的协同应用

在实际工程中,正弦振动测试与随机振动测试往往协同使用:

| 应用场景 | 正弦振动测试作用 | 随机振动测试作用 |

|---|---|---|

| 研发阶段 | 识别共振频率,指导结构优化 | 验证优化效果,评估综合可靠性 |

| 认证测试 | 满足标准要求的扫频测试 | 模拟真实运输/工况振动环境 |

| 失效分析 | 定位具体共振点与失效机理 | 复现实际使用中的复合应力失效 |

总结

正弦振动测试是机器人结构动力学特性研究的重要工具。通过精准识别共振频率、系统分析失效模式、科学指导结构优化,企业可显著提升产品的抗振能力与环境适应性。在机器人应用场景日益复杂化的今天,振动可靠性已成为产品能否在严苛工业环境中”站稳脚跟”的关键指标,而正弦振动测试则是实现这一目标不可或缺的技术手段。

专业正弦振动测试服务:精准识别共振特性

晟安检测-机器人测试拥有16吨电磁振动台、三轴振动系统及全套传感器采集设备,可为机器人提供符合国际标准的正弦振动测试服务:

- 标准符合性测试:依据GB/T 2423.10、IEC 60068-2-6、MIL-STD-810H等开展认证级测试。

- 共振频率识别:采用1oct/min慢速扫频,精准捕捉各阶共振频率及Q值。

- 共振驻留测试:在关键共振点驻留15~60分钟,验证结构耐受能力。

- 响应谱测试:在机器人关键位置布置加速度传感器,绘制响应谱,识别高风险区域。

- 模态测试配套:结合锤击法或激振器法模态测试,验证有限元模型准确性。

我们的测试报告获CNAS、CMA、ILAC-MRA国际互认,可直接用于产品认证、客户审核及研发改进。