应对”瞬间冲击”:机器人冲击响应谱测试解析

从运输过程中的跌落碰撞,到工厂环境中的设备撞击,再到移动机器人自主导航中的意外磕碰,瞬态冲击是机器人全生命周期中无法回避的严酷考验。冲击响应谱(Shock Response Spectrum, SRS)测试通过分析机器人在瞬态冲击激励下的响应特性,评估其结构强度、连接可靠性及功能完整性,为产品抗冲击设计与包装防护提供科学依据。本文将深入解析冲击响应谱测试的原理、实施方法与工程应用。

一、冲击响应谱(SRS)基本原理

什么是冲击响应谱?

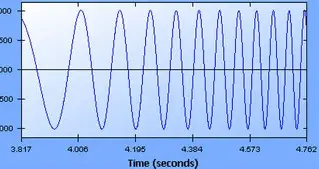

冲击响应谱是一种描述瞬态冲击对不同固有频率单自由度系统影响的分析方法。它将复杂的冲击波形转换为一系列不同频率单自由度系统的最大响应(通常为加速度或相对位移),形成一条”谱线”,直观反映冲击能量在频域上的分布特性。

SRS的核心参数

- 频率范围:通常覆盖10~2000Hz,涵盖机器人主要结构模态。

- 阻尼比:标准取值为5%(对应Q=10),也可根据实际需求调整为2%、10%等。

- 谱类型:最大正加速度谱(Maximax)、最大绝对加速度谱(Absolute Max)、正负峰值谱(Positive/Negative Peak)。

二、典型冲击场景与波形

| 冲击场景 | 波形类型 | 典型参数 | 标准依据 |

|---|---|---|---|

| 运输跌落 | 半正弦波 | 100g, 6ms | ISTA 3A, GB/T 4857.5 |

| 设备碰撞 | 后峰锯齿波 | 50g, 11ms | MIL-STD-810H Method 516.8 |

| 爆炸冲击 | 前峰锯齿波 | 200g, 2ms | DO-160 Section 7 |

| 路面颠簸 |

三、测试实施方法

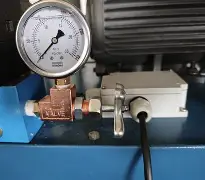

测试设备与配置

- 冲击试验台:气动式或液压式冲击台,最大冲击加速度≥1000g,脉宽调节范围0.5~30ms。

- 波形发生器:通过调整缓冲材料(橡胶、泡沫、蜂窝铝)实现不同波形。

- 传感器布置:在机器人基座、臂杆、关节、控制器等关键位置布置加速度传感器。

- 数据采集系统:采样率≥100kHz,确保捕捉瞬态冲击的完整波形。

测试流程

- 预测试:施加低量级冲击(如20g),验证传感器安装牢固性与数据采集系统正常工作。

- 波形校准:在空载条件下,调整缓冲材料与冲击参数,使冲击波形符合标准要求。

- 正式测试:按X/Y/Z三轴分别施加规定量级的冲击,每轴冲击3~5次。

- SRS计算:对采集的冲击响应数据进行SRS分析,生成各测点的响应谱曲线。

- 功能验证:测试后立即开机运行,验证机器人功能是否正常。

四、典型失效模式与防护策略

结构件失效

- 现象:焊缝开裂、螺栓断裂、钣金件塑性变形。

- 根因:局部应力超过材料屈服强度;应力集中区域设计不合理;材料韧性不足。

- 防护:增加圆角半径减小应力集中;选用高韧性材料;关键部位增加加强筋。

连接件失效

- 现象:螺栓松动或断裂、销轴剪切、键槽磨损。

- 根因:预紧力不足;防松措施缺失;连接刚度与主体结构不匹配。

- 防护:采用高强度螺栓;实施扭矩-转角法精确控制预紧力;关键连接点增加防松标识。

电子系统失效

- 现象:PCB板断裂、焊点开裂、芯片脱落、连接器松动。

- 根因:PCB支撑不足;元器件布局不合理;BGA/CSP封装抗冲击能力弱。

- 防护:PCB边缘增加加强筋;大质量元器件附近增加固定点;选用抗冲击能力强的封装形式。

五、SRS数据的工程应用

结构优化设计

- 薄弱环节识别:对比各测点SRS曲线,识别响应超限的高风险区域。

- 模态避让:通过修改结构参数,将关键模态频率移出高能量冲击频段。

- 阻尼增强:在高响应区域增加阻尼材料,降低峰值响应。

包装防护设计

- 缓冲材料选型:根据机器人重量与SRS要求,选择合适的缓冲材料(EPE、EVA、纸浆模塑)。

- 包装结构优化:采用多层缓冲、局部加强等设计,确保运输过程中冲击响应在安全范围内。

- 跌落方向控制:通过包装设计引导产品以最耐冲击的方向着地。

有限元仿真验证

将实测SRS数据作为边界条件,进行瞬态动力学仿真,验证结构设计的合理性,并指导优化改进:

- 应力云图分析:识别高应力区域,优化结构设计。

- 响应谱对比:对比仿真与实测SRS,验证模型准确性。

- 参数敏感性分析:研究关键参数(如壁厚、材料)对冲击响应的影响规律。

六、冲击测试与其他环境测试的协同

冲击测试往往与其他环境测试协同进行,以全面评估产品可靠性:

| 测试组合 | 测试目的 | 典型应用场景 |

|---|---|---|

| 高低温+冲击 | 评估温度对材料冲击韧性的影响 | 户外机器人、航空航天设备 |

| 振动+冲击 | 模拟运输过程中的复合应力环境 | 长途运输、军事装备 |

| 湿度+冲击 | 评估湿热环境对连接件松动的影响 | 沿海地区、热带环境 |

总结

冲击响应谱测试是评估机器人瞬态冲击耐受能力的重要手段。通过科学的测试方案、精准的数据分析、系统的改进验证,企业可显著提升产品的抗冲击性能,降低运输损坏与现场故障风险。在机器人应用场景日益复杂化的今天,冲击可靠性已成为产品能否在严苛环境中”经受考验”的关键指标,而SRS测试则是实现这一目标不可或缺的技术工具。

专业冲击响应谱测试服务:全面评估瞬态冲击耐受性

晟安检测-机器人测试配备大吨位冲击试验台、高速数据采集系统及专业分析软件,可为机器人提供全方位的冲击响应谱测试服务:

- 标准冲击测试:依据GB/T 2423.5、IEC 60068-2-27、MIL-STD-810H、ISTA等标准开展认证级测试。

- 定制化冲击波形:支持半正弦波、后峰锯齿波、前峰锯齿波等多种波形,满足特殊场景需求。

- SRS分析与对比:生成各测点冲击响应谱,与设计要求或标准限值进行对比分析。

- 冲击-环境复合测试:支持高低温、湿度等环境条件下的冲击测试,模拟真实使用场景。

- 失效分析配套:对冲击失效样品进行断口分析、金相检验等,精准定位失效根因。

我们的冲击测试报告获CNAS、CMA认可,可直接用于产品认证、客户审核及研发改进。