机器人关节轴承作为运动系统的核心部件,其可靠性直接决定整机使用寿命与运行精度。在高频摆动、交变载荷及复杂工况下,轴承磨损成为最常见的失效模式之一,可能导致定位精度下降、振动加剧甚至突发性停机。[[20]] 传统的自然寿命测试周期漫长,难以满足产品研发迭代需求。加速寿命测试(ALT)通过施加高于正常工况的应力水平,在不改变失效机理的前提下快速获取磨损数据,为轴承选型、寿命预测及预防性维护提供科学依据,已成为机器人可靠性工程的关键技术手段。

磨损失效机理与典型模式

三大主要磨损类型

机器人关节轴承在运行中主要面临以下磨损形式:

- 粘着磨损:配合面微观凸起在高压下发生冷焊,相对运动时撕裂材料表面

- 磨粒磨损:外部污染物或内部剥落碎屑嵌入接触区,形成“第三体”刮擦

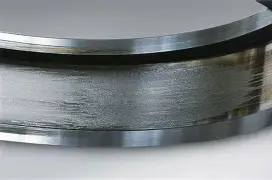

- 疲劳磨损:循环接触应力导致表层材料微裂纹萌生与扩展,最终形成点蚀或剥落 [[24]]

失效诱因矩阵

| 诱因类别 | 具体表现 | 对磨损速率的影响 |

|---|---|---|

| 润滑失效 | 润滑脂老化、流失或选型不当 | 加速3-5倍磨损进程 |

| 安装误差 | 预紧力不当、同轴度超差 | 引发偏载,局部磨损加剧 |

| 环境因素 | 粉尘侵入、温湿度波动 | 促进磨粒磨损与腐蚀耦合 |

| 载荷特性 | 冲击载荷、高频摆动 | 加速疲劳裂纹萌生 |

加速寿命测试核心原理

加速寿命测试的本质是在失效机理一致性前提下,通过提高应力水平缩短试验周期。关键在于:

- 应力加速因子选择:针对磨损主导的失效模式,主要加速参数包括:

- 接触载荷(提高20%-50%)

- 摆动频率(提高30%-100%)

- 摆动角度(扩大至极限工况)

- 等效损伤原则:确保加速条件下产生的磨损形貌、微观组织变化与实际工况一致,避免引入新的失效模式(如过热导致的材料相变)[[31]]

- 阿伦尼斯/逆幂律模型:建立应力水平与寿命的定量关系,实现外推预测

测试方案设计要点

五步测试流程

- 工况谱分析

采集目标应用场景的载荷-时间历程,提取典型摆动频率、角度及载荷分布 - 加速应力确定

基于轴承额定动载荷(C)设定加速系数:试验载荷 = (1.2~1.5) × 额定动载荷 试验频率 = (1.3~2.0) × 实际工作频率 - 监测参数配置

- 实时采集:摩擦力矩、振动加速度、温升

- 定期间隔:游隙变化、磨损深度(通过轮廓仪测量)

- 终止条件:摩擦力矩突增20%或游隙超差50μm

- 环境模拟

根据应用需求叠加温度循环(-20℃~80℃)、粉尘侵入等环境应力 - 样本量设计

建议每组应力水平不少于5个样本,以获取可靠的威布尔分布参数

典型测试参数表示例

| 参数项 | 常规工况 | 加速工况 | 加速比 |

|---|---|---|---|

| 摆动频率 | 60次/分钟 | 120次/分钟 | 2.0× |

| 摆动角度 | ±15° | ±25° | 1.7× |

| 径向载荷 | 500N | 750N | 1.5× |

| 预期测试周期 | 10,000小时 | 800小时 | 12.5× |

失效判定与数据分析

三级失效判定标准

- 早期预警:摩擦力矩波动幅度>15%,振动RMS值上升30%

- 功能失效:游隙超差导致定位精度下降>0.1mm

- 完全失效:滚道出现可见剥落或保持架断裂 [[28]]

寿命预测方法

采用退化数据分析法替代传统”运行至破坏”模式:

- 建立磨损深度-循环次数退化轨迹

- 拟合指数/幂函数退化模型:

W(t) = a·t^b - 结合加速应力模型外推至正常工况寿命

- 通过威布尔分布计算B10寿命(10%失效率对应的寿命)

该方法可减少70%以上测试时间,同时提高预测精度 [[35]]

总结

加速寿命测试为机器人关节轴承的可靠性验证提供了高效技术路径。通过科学设计加速应力、严格监控磨损退化过程、建立准确的寿命外推模型,企业可在产品开发早期识别潜在失效风险,优化轴承选型与润滑方案,显著提升机器人关节的耐久性与维护经济性。随着人形机器人等高动态应用场景的普及,建立标准化的关节轴承加速测试体系已成为行业迫切需求。

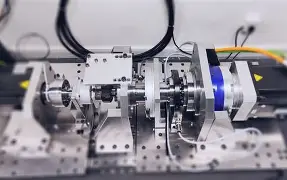

晟安检测专注于机器人全链条可靠性测试,配备复合摆动式关节轴承加速寿命试验台、高精度磨损监测系统及失效分析实验室,可为工业机器人、协作机器人及人形机器人关节提供定制化磨损失效分析与寿命验证服务,助力客户缩短研发周期、提升产品市场竞争力。