当机器人”罢工”时:失效分析如何成为产品迭代的加速器

在汽车焊装线、3C装配车间、物流仓储等关键场景,机器人突发故障可能导致整条产线停摆,每小时损失高达数十万元。然而,多数企业仅停留在”更换故障部件”的表层维修,未能挖掘失效背后的深层机理,导致同类故障反复发生。专业的失效分析不仅是故障诊断工具,更是产品设计优化的”数据金矿”。晟安检测建立”现象-机理-改进”三位一体的失效分析体系,已帮助客户将重复故障率降低70%以上。

一、机器人典型失效模式全景图

| 失效类别 | 高频故障现象 | 潜在根因 | 发生占比 |

|---|---|---|---|

| 机械类 | 关节异响、定位精度超差、运动卡滞 | 谐波减速器磨损、轴承润滑失效、结构件疲劳裂纹 | 45% |

| 电气类 | 伺服报警、通信中断、急停误触发 | 编码器信号干扰、电源波动、线缆弯折疲劳 | 30% |

| 软件类 | 轨迹规划异常、碰撞检测失效、系统死机 | 内存泄漏、多线程竞争、传感器数据融合错误 | 15% |

| 环境类 | 高温停机、粉尘侵入、凝露短路 | 散热设计不足、IP防护等级不达标、密封材料老化 | 10% |

二、失效分析五步法:从表象到根因的科学路径

步骤1:故障现象精准复现与数据捕获

- 在受控环境下复现故障,同步采集多源数据:关节扭矩/速度曲线、电机电流波形、控制器日志、环境温湿度。

- 关键技巧:使用高速摄像机(1000fps+)捕捉微秒级异常动作,避免”间歇性故障”漏检。

步骤2:分层隔离定位故障域

采用”自上而下”隔离法缩小故障范围:

- 整机级:切换控制柜/示教器,排除上位机问题。

- 关节级:单独驱动目标关节,判断是否为本体故障。

- 部件级:拆解后分别测试电机、减速器、编码器性能参数。

步骤3:微观机理分析

- 材料分析:使用SEM扫描电镜观察磨损表面形貌,EDS能谱分析磨屑元素成分,判断磨损类型(粘着/磨粒/疲劳)。

- 断口分析:对断裂件进行断口形貌观察,识别裂纹起源与扩展路径。

- 污染分析:对润滑脂取样进行ICP-OES元素分析,检测金属磨粒浓度与类型。

步骤4:根因溯源与FMEA验证

运用”5Why分析法”穿透表层原因:

故障现象:J3关节重复定位精度超差0.15mm(标准≤0.05mm)

→ Why1:谐波减速器输出端晃动量增大 → Why2:柔轮齿面出现点蚀磨损 → Why3:润滑脂中铁元素含量超标10倍 → Why4:密封圈老化导致外部粉尘侵入 → Why5:密封圈材料选型错误,未考虑现场80℃高温环境

步骤5:改进方案设计与验证

- 短期措施:更换耐高温氟橡胶密封圈(-20℃~+200℃)。

- 长期措施:在设计规范中增加”密封材料温度适应性验证”强制条款。

- 验证方法:改进后样机进行500小时高温粉尘加速试验,确认故障未复发。

三、典型案例:焊接机器人送丝机构卡滞分析

背景:某汽车厂点焊机器人在连续工作8小时后频繁出现送丝卡滞,导致焊点质量不合格。

分析过程:

- 数据捕获:发现卡滞前送丝电机电流呈周期性尖峰(+35%),频率与机器人运动节拍同步。

- 隔离测试:静态送丝正常,仅在机器人J2关节大范围摆动时复现故障。

- 根因定位:送丝软管与机器人线缆包捆扎过紧,J2关节运动时挤压软管导致内径瞬时缩小15%。

改进建议:

- 优化线缆包布局,为送丝软管预留独立柔性通道。

- 在机器人运动学仿真阶段增加”线缆干涉检查”环节。

- 制定《机器人外围设备安装规范》,明确捆扎力矩与弯曲半径要求。

实施改进后,该故障彻底消除,同类产线推广后年减少停机损失200万元。

总结

失效分析的终极价值不在于”解释过去”,而在于”预防未来”。企业应建立”故障-分析-改进-验证”的闭环机制,将每一次失效转化为产品迭代的输入。建议设立专职失效分析工程师岗位,搭建企业级故障知识库,并将分析结论反哺至设计规范、工艺文件、供应商管理等环节,实现质量能力的螺旋式上升。

晟安检测:失效分析与可靠性提升专家

晟安检测配备价值超3000万元的失效分析设备集群,提供深度根因诊断服务:

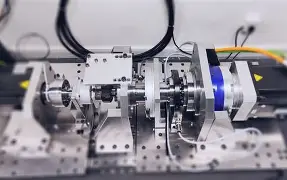

- 精密拆解与检测:在万级洁净室环境下进行无损拆解,使用三坐标测量机(CMM)、激光跟踪仪进行微米级形位公差检测。

- 材料微观分析:SEM/EDS、XRD、FTIR等设备支持材料成分、晶体结构、有机物老化程度分析。

- 环境应力复现:通过温湿度、振动、粉尘复合应力试验箱,精准复现现场失效场景。

- 改进建议落地辅导:不仅提供分析报告,更派驻工程师协助客户实施改进措施并验证效果。

我们承诺:72小时内出具初步分析报告,15个工作日内交付含根因定位、改进方案、验证计划的完整技术文档。选择晟安检测,让每一次故障都成为产品进化的阶梯。