在工业自动化和智能制造快速发展的今天,机器人已成为现代生产线的核心组成部分。然而,机器人在高速、高频率的振动环境中运行时,其内部线缆材料面临着严峻的考验。线缆断裂不仅会导致机器人停机,更可能引发严重的安全事故。本文将深入探讨机器人线缆材料在振动环境下的断裂机理,为相关行业的质量控制和产品优化提供理论依据。

振动环境对线缆材料的影响机制

机械疲劳的累积效应

振动环境下,线缆材料会经历反复的应力循环,导致微观裂纹的产生和扩展。这种机械疲劳是线缆断裂的主要原因之一。

疲劳损伤的三个阶段:

- 初始阶段:微观缺陷的形成

- 扩展阶段:裂纹的稳定扩展

- 断裂阶段:最终的脆性或韧性断裂

环境因素的协同作用

除了机械振动,环境温度、湿度等因素也会加速线缆材料的老化过程。

| 环境因素 | 影响机制 | 典型表现 |

|---|---|---|

| 高温环境 | 加速分子链运动 | 材料软化、强度下降 |

| 低温环境 | 分子链僵化 | 脆性增加、易断裂 |

| 湿度影响 | 水解反应 | 绝缘性能下降 |

线缆材料断裂的主要机理

应力集中效应

线缆在弯曲、扭转等复杂工况下,会在特定位置产生应力集中,这些位置往往成为断裂的起始点。

应力集中产生的主要原因:

- 线缆结构设计不合理

- 安装工艺不当

- 外部机械损伤

- 材料内部缺陷

材料老化与性能退化

随着时间推移,线缆材料会发生不可逆的老化过程,导致其机械性能和电气性能显著下降。

微观结构损伤累积

在微观层面,振动会导致材料内部产生位错、空位等缺陷,这些缺陷的累积最终导致宏观断裂。

断裂预防与质量控制策略

材料选择优化

选择具有优异抗疲劳性能和环境适应性的线缆材料是预防断裂的根本措施。

推荐材料特性:

- 高抗拉强度

- 优异的柔韧性

- 良好的耐温性能

- 抗老化能力强

结构设计改进

优化线缆结构设计,减少应力集中点,提高整体可靠性。

工艺质量控制

严格的生产工艺控制和质量检测是确保线缆可靠性的关键环节。

总结

机器人线缆材料在振动环境下的断裂是一个复杂的多因素过程,涉及机械疲劳、环境老化、微观损伤等多个方面。通过深入理解断裂机理,优化材料选择和结构设计,实施严格的质量控制,可以有效提高机器人线缆的可靠性和使用寿命,为工业自动化提供坚实的技术保障。

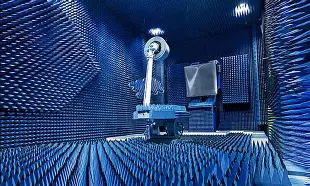

晟安检测专注于机器人测试领域,提供专业的线缆材料振动测试、疲劳寿命评估、环境适应性测试等服务。我们的检测团队拥有丰富的行业经验,采用先进的测试设备和方法,为客户提供准确可靠的检测数据和专业的技术建议,助力企业提升产品质量和市场竞争力。