预见”未来寿命”:机器人加速寿命试验

在市场竞争日益激烈的今天,产品研发周期不断缩短,传统寿命测试方法(如1:1时间运行)已无法满足快速上市的需求。加速寿命试验(Accelerated Life Testing, ALT)通过施加高于正常使用水平的应力(如温度、负载、电压),在较短时间内激发产品失效,结合物理失效模型与统计分析方法,预测产品在正常工况下的使用寿命与可靠性指标,为产品设计优化、质量控制、市场定位提供科学依据。

一、加速寿命试验的基本原理

加速因子(Acceleration Factor)

加速因子定义为正常应力水平下的寿命与高应力水平下的寿命之比:

AF = L_normal / L_stress

例如:某减速器在2倍额定负载下寿命为1,000小时,加速因子为10,则预测正常负载下寿命为10,000小时。

常用加速模型

| 加速模型 | 适用应力 | 数学表达式 | 应用场景 |

|---|---|---|---|

| Arrhenius模型 | 温度 | AF = exp[(Ea/k)(1/T_normal – 1/T_stress)] | 电子元器件、化学反应 |

| 逆幂律模型 | 机械应力(负载、振动) | AF = (S_stress / S_normal)^n | 机械部件、结构件 |

| Eyring模型 | 温度+电压 | AF = (T_stress/T_normal)·exp[(Ea/k)(1/T_normal – 1/T_stress)] | 绝缘材料、半导体 |

| Coffin-Manson模型 | 热循环 | AF = (ΔT_stress / ΔT_normal)^c | 焊点、热界面材料 |

二、加速寿命试验的设计方法

单应力加速试验

- 恒定应力法:样品在固定高应力水平下运行至失效,适用于失效机理明确的场景。

- 步进应力法:应力水平随时间阶梯式增加,快速激发失效,适用于筛选潜在缺陷。

- 序进应力法:应力水平连续线性增加,适用于研究失效阈值。

多应力加速试验

- 全因子试验:所有应力组合全部测试,数据全面但工作量大。

- 部分因子试验:选择代表性应力组合,平衡效率与精度。

- 响应面法:通过少量试验点拟合响应曲面,优化应力组合。

三、试验实施与数据分析

试验流程

- 失效机理确认:确保加速应力下失效机理与正常使用条件下一致。

- 应力水平选择:选择3~5个应力水平,覆盖预期寿命范围。

- 样品分组:每组至少10~20个样品,确保统计显著性。

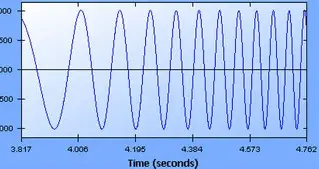

- 数据采集:记录失效时间、失效模式、环境参数等。

- 模型拟合:采用最大似然估计法拟合寿命分布模型(如威布尔分布)。

- 寿命预测:外推正常应力水平下的寿命指标(如B10寿命、MTBF)。

数据分析方法

- 寿命分布拟合:威布尔分布、对数正态分布、指数分布等。

- 加速模型验证:通过残差分析、拟合优度检验验证模型适用性。

- 置信区间计算:计算寿命预测值的置信区间(通常90%或95%)。

- 失效模式分析:确保各应力水平下失效模式一致,避免误导性结论。

四、工程应用与价值

产品研发阶段

- 设计对比:对比不同设计方案的加速寿命,选择最优方案。

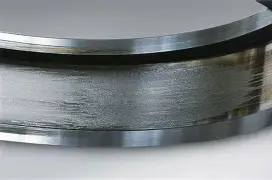

- 材料筛选:快速评估不同材料/工艺的耐久性差异。

- 可靠性目标验证:验证产品是否满足设计寿命要求。

生产质量控制

- 批次一致性:通过少量样品的加速测试,监控生产批次质量稳定性。

- 供应商评价:对比不同供应商产品的加速寿命,优化供应链管理。

- 工艺改进验证:验证工艺改进对产品寿命的提升效果。

总结

加速寿命试验是现代可靠性工程的核心工具。通过科学的试验设计、准确的模型选择、严谨的数据分析,企业可在短时间内获得产品的寿命预测信息,显著缩短研发周期,降低测试成本,提升产品可靠性与市场竞争力。

专业加速寿命试验服务

晟安检测-机器人测试拥有丰富的加速寿命试验经验,配备多应力耦合试验系统、高速数据采集设备及专业分析软件,可为机器人及其核心零部件提供定制化的加速寿命试验方案,出具权威的寿命预测报告,助力企业实现可靠性目标。