金属的”抗揍”能力:冲击测试为何关乎安全底线

在机器人关节、工业机械臂、汽车防撞梁等动态载荷场景中,金属部件不仅承受常规应力,更面临突发冲击的严峻考验。一次意外碰撞可能导致脆性断裂而非塑性变形,瞬间引发灾难性失效。冲击测试正是量化材料”抗揍”能力的核心手段——它模拟高速载荷下的断裂行为,揭示材料在低温、缺陷或应力集中条件下的隐性风险。本文将系统解析冲击测试的技术要点与工程价值,为关键结构件选材提供科学依据。

一、冲击测试双雄:夏比与伊佐德方法对比

国际通用的摆锤式冲击测试主要分为两类,其核心差异在于试样支撑方式与缺口取向:

| 测试类型 | 试样支撑方式 | 缺口位置 | 典型应用场景 |

|---|---|---|---|

| 夏比冲击(Charpy) | 简支梁(两端支撑) | 背向冲击面 | 钢材、铸铁等结构材料,国际标准主流方法 |

| 伊佐德冲击(Izod) | 悬臂梁(一端固定) | 面向冲击面 | 塑料、复合材料及薄壁金属件 |

夏比测试因结果重复性高、数据可比性强,已成为金属材料验收的强制性指标,尤其在压力容器、轨道交通等领域。

二、温度:冲击韧性的”隐形杀手”

金属的冲击韧性对温度高度敏感,典型表现为”韧脆转变”现象:

- 高温区:位错运动活跃,材料以塑性变形吸收能量,断口呈纤维状,冲击功高。

- 韧脆转变区:随温度降低,解理断裂比例上升,冲击功急剧下降,此温度区间称为DBTT(Ductile-to-Brittle Transition Temperature)。

- 低温脆性区:材料完全脆断,断口光亮呈结晶状,冲击功趋近于零——此时微小缺陷即可引发灾难性断裂。

例如,船体钢板在北极海域可能因DBTT高于环境温度而发生脆性断裂,历史上”自由轮断裂”事故即源于此。

三、影响冲击韧性的四大关键因素

1. 微观组织结构

- 细晶粒组织可阻碍裂纹扩展,显著提升韧性(霍尔-佩奇关系)

- 珠光体/马氏体比例影响钢的韧脆平衡,回火工艺是关键调控手段

2. 化学成分与杂质

- 磷、硫等杂质偏析于晶界,诱发沿晶脆断

- 镍元素可有效降低钢的DBTT,是低温用钢的核心合金元素

3. 缺陷与应力集中

缺口、气孔、夹杂物等缺陷使局部应力放大数倍,成为裂纹萌生源。冲击测试通过标准缺口(V型/U型)人为引入应力集中,模拟实际工况中的薄弱点。

4. 加载速率

冲击载荷的应变率(10²~10⁴ s⁻¹)远高于拉伸试验,材料来不及发生塑性流动即发生断裂,凸显动态载荷下的本征脆性。

四、机器人领域的特殊挑战

机器人结构件对冲击性能提出更高要求:

- 轻量化与高韧性矛盾:铝合金、镁合金密度低但低温韧性差,需通过微合金化与热处理优化

- 焊接接头薄弱环节:焊缝热影响区晶粒粗化,冲击功常低于母材30%以上,需专项验证

- 循环冲击累积损伤:机械臂反复启停产生微冲击,可能诱发疲劳-冲击耦合失效

五、测试结果深度解读:不止看”焦耳数”

合格的冲击测试报告应包含多维信息:

- 冲击功数值:单位J(焦耳),需满足设计规范最低要求(如Q345钢≥34J@0℃)

- 断口形貌分析:通过扫描电镜观察纤维区/放射区比例,定量计算侧向膨胀量

- 韧脆转变曲线:在-60℃~100℃区间多温度点测试,绘制冲击功-温度曲线,精准定位DBTT

- 异常数据溯源:单个试样结果偏离均值20%以上时,需排查试样加工缺陷或测试设备校准问题

总结

冲击测试是金属材料动态力学性能的”试金石”,其价值远超单一数据指标。通过系统分析温度敏感性、微观机制与缺陷响应,工程师可精准规避脆性断裂风险,尤其在机器人、航空航天等高动态载荷领域。科学的测试方案应结合材料特性、服役环境与失效模式,将冲击韧性纳入全生命周期可靠性设计体系,而非仅满足标准门槛值。

专业冲击测试服务:为机器人结构安全保驾护航

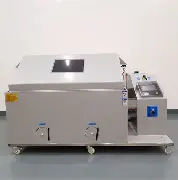

晟安检测-机器人测试作为专注智能装备可靠性验证的第三方实验室,配备符合ISO 148、ASTM E23标准的全自动冲击试验系统,可提供:

- 金属材料高低温冲击测试(-196℃~350℃)及韧脆转变曲线绘制

- 机器人关节/臂体焊接接头专项冲击评估与失效根因分析

- 轻量化合金(铝/镁/钛)冲击-疲劳耦合试验与寿命预测

- 冲击断口微观分析(SEM+EDS)与材料改进建议

我们致力于通过精准的力学性能数据,助力机器人企业优化结构设计、提升产品安全冗余,让每一次”碰撞”都可控、可预测、可防御。