连接的智慧:机器人多材料连接质量测试技术

现代机器人采用钢、铝、镁合金、复合材料等多材料混合设计以实现轻量化与功能集成。螺栓连接、铆接、胶接、激光焊接等多样化连接方式,使连接点成为结构可靠性关键控制点。预紧力衰减、胶层老化、铆钉松动等连接失效,将直接导致刚度下降、振动加剧甚至部件脱落。科学的连接质量测试,是保障机器人装配可靠性与服役安全的核心手段。

一、机械连接:螺栓与铆接的可靠性验证

| 连接类型 | 关键测试项目 | 测试标准 | 失效模式 |

|---|---|---|---|

| 螺栓连接 | 预紧力保持性、防松性能 | GB/T 10431/ISO 16130 | 振动导致松动、疲劳断裂 |

| 抽芯铆接 | 铆接强度、钉杆填充度 | GB/T 12618/ASTM E606 | 铆钉头脱落、钉杆断裂 |

| 自冲铆接(SPR) | 铆接点金相、十字拉伸强度 | 企业标准 | 铆钉穿透不足、底板开裂 |

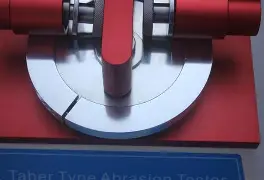

二、胶接连接:粘接强度与耐久性评估

胶接广泛应用于复合材料与金属的异种材料连接,测试重点包括:

- 静态强度测试:

- 拉伸剪切强度(GB/T 7124):评估胶层抗剪切能力

- T-peel剥离强度(GB/T 7122):模拟胶接接头受剥离载荷

- 楔形剥离(ASTM D3433):评估裂纹扩展阻力

- 环境耐久性测试:

- 湿热老化(85℃/85%RH×1000h)后强度保留率

- 冷热循环(-40℃↔+85℃×100次)后界面剥离观察

- 介质浸泡(油、冷却液)后胶层溶胀与强度衰减

三、连接失效的振动与疲劳考验

机器人运行中持续振动是连接失效主因,需专项测试:

- 振动松脱测试(GB/T 10431):在5~500Hz随机振动谱下监测螺栓预紧力衰减,评估防松措施有效性。

- 疲劳寿命测试:对胶接/铆接试样施加10⁶~10⁷次循环载荷,测定S-N曲线,预测实际工况寿命。

- 冲击测试:模拟机器人碰撞工况,验证连接点抗瞬时冲击能力。

四、连接质量无损检测技术

针对已装配连接点,采用无损方法评估质量:

- 超声C扫描:检测胶接界面脱粘、孔隙率分布,适用于大面积胶接结构。

- 红外热成像:通过主动热激励识别铆接点松动、胶层缺陷。

- 涡流检测:评估铝合金铆接点周围裂纹与腐蚀。

- 数字图像相关法(DIC):全场应变测量,识别连接区域应力集中。

总结

连接质量测试需覆盖静态强度、动态耐久性与环境适应性三大维度。对于机器人关键连接点,应建立“设计-工艺-验证”闭环,通过加速试验预测实际服役寿命,避免因连接失效导致的停机与安全事故。

专业测试服务:连接可靠性全链条验证

晟安检测配备振动试验台、疲劳试验机、超声C扫描系统及环境试验箱,可提供:

- 机械连接预紧力与防松性能测试

- 胶接静态强度与环境耐久性评估

- 振动松脱与疲劳寿命验证

- 连接质量无损检测(超声C扫描、红外热成像)

我们为机器人企业提供连接设计验证与失效分析服务,确保多材料结构在全生命周期内可靠连接。