抵御侵蚀:机器人金属部件耐腐蚀测试技术全景

从汽车制造车间的焊接机器人到海洋勘探机器人,金属结构件与功能部件长期暴露于盐雾、酸性气体、冷却液飞溅等腐蚀环境中。腐蚀不仅导致外观劣化,更会引发应力腐蚀开裂、点蚀穿孔等灾难性失效,威胁机器人结构安全与功能完整性。科学的耐腐蚀测试,是验证防护涂层有效性、预测服役寿命的必经之路。

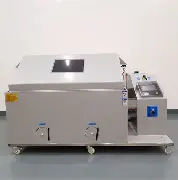

一、盐雾测试:行业通用的加速腐蚀方法

盐雾试验通过模拟海洋大气环境,快速评估材料与涂层的耐蚀性:

- 中性盐雾测试(NSS,ISO 9227/GB/T 10125):5% NaCl溶液,35℃连续喷雾,适用于镀锌、阳极氧化等常规防护体系。

- 醋酸盐雾测试(AASS):在NSS基础上添加冰醋酸,pH 3.1~3.3,加速铝及铝合金腐蚀评估。

- 铜加速醋酸盐雾测试(CASS):添加氯化铜,腐蚀速率提高8倍,专用于铜+镍+铬装饰性镀层评价。

二、循环腐蚀测试:更贴近实际的多应力耦合

| 测试标准 | 循环阶段 | 模拟环境 |

|---|---|---|

| ISO 11997-1 | 盐雾→干燥→湿热 | 沿海工业区昼夜温差与盐雾交替 |

| GMW 14872 | 喷淋→高湿→干燥→冷冻 | 汽车制造车间冷凝水与化学介质复合侵蚀 |

| ASTM D5895 | 紫外老化+盐雾交替 | 户外机器人涂层光老化与腐蚀协同作用 |

三、电化学测试:腐蚀机理的微观洞察

电化学方法可定量表征腐蚀速率与防护机制:

- 极化曲线测试:测定腐蚀电流密度(Icorr),计算年腐蚀速率(mm/a)。

- 电化学阻抗谱(EIS):分析涂层孔隙率、界面剥离程度,早期预警防护失效。

- 盐桥法:针对异种金属接触(如铝-钢连接),评估电偶腐蚀风险。

四、机器人特殊工况腐蚀测试

针对机器人应用场景定制化测试方案:

- 焊接飞溅腐蚀:模拟焊接机器人作业时,熔融金属颗粒附着导致的局部高温氧化与点蚀。

- 冷却液浸泡测试:机器人关节减速器密封失效后,冷却液侵入导致的内部腐蚀评估。

- 海洋环境全浸测试:水下机器人壳体在3.5% NaCl溶液中长期浸泡,监测点蚀深度与应力腐蚀敏感性。

总结

耐腐蚀测试需从加速试验(盐雾)向实际工况模拟(循环腐蚀)演进,并结合电化学方法揭示腐蚀机理。对于机器人关键承力部件,应建立“涂层体系-基材-服役环境”三位一体的腐蚀防护验证体系。

专业测试服务:腐蚀防护全链条验证

晟安检测配备多台盐雾试验箱、循环腐蚀试验系统及电化学工作站,可提供:

- 标准盐雾测试(NSS/AASS/CASS)及定制化循环腐蚀方案

- 电化学腐蚀速率与涂层失效分析

- 机器人特殊工况腐蚀模拟(焊接飞溅、冷却液侵蚀)

- 腐蚀产物成分分析(XRD、SEM/EDS)与失效根因诊断

我们助力机器人企业验证材料与涂层的环境适应性,降低现场腐蚀失效风险,延长设备服役寿命。