轻如羽,坚如钢:机器人复合材料性能测试关键路径

为实现高动态响应与能效优化,现代工业机器人大量采用碳纤维增强树脂(CFRP)、玻璃纤维复合材料制造机械臂、末端执行器等运动部件。复合材料虽具高比强度、低热膨胀系数等优势,但其各向异性、层间结合弱、冲击敏感等特性,对测试方法提出特殊要求。精准的性能测试,是释放复合材料潜力、规避结构失效风险的核心保障。

一、静态力学性能:强度与刚度的精准表征

复合材料力学行为高度依赖纤维取向与铺层设计,关键测试包括:

- 拉伸性能测试(GB/T 3354/ISO 527-4):区分0°(纤维方向)与90°(垂直纤维)拉伸强度,验证铺层设计合理性。

- 弯曲性能测试(GB/T 3356/ISO 14125):评估层合板抗弯刚度,模拟机械臂悬臂工况下的变形特性。

- 层间剪切强度(GB/T 1450.1/ASTM D2344):短梁剪切试验,直接反映树脂基体与纤维界面结合质量,是预测分层失效的关键指标。

二、动态与冲击性能:应对突发载荷的能力

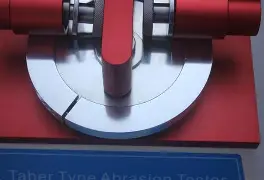

| 测试项目 | 测试标准 | 机器人应用场景 |

|---|---|---|

| 冲击后压缩强度(CAI) | ASTM D7137 | 机械臂碰撞障碍物后,结构剩余承载能力评估 |

| 低速冲击测试 | ASTM D7136 | 模拟工具掉落、工件撞击导致的内部损伤 |

| 疲劳性能测试 | GB/T 35465/ISO 13003 | 百万次循环载荷下,裂纹萌生与扩展行为监测 |

三、界面与损伤容限:复合材料的“阿喀琉斯之踵”

复合材料失效多始于界面脱粘与分层,需专项测试:

- Ⅰ型/Ⅱ型断裂韧性测试(ASTM D5528/D6671):通过双悬臂梁(DCB)与端部缺口弯曲(ENF)试验,量化裂纹扩展阻力。

- 声发射监测:在加载过程中实时捕捉纤维断裂、基体开裂、界面脱粘三类声信号,实现损伤演化可视化。

- 显微CT无损检测:三维重构内部孔隙、分层缺陷,建立缺陷尺寸与剩余强度的定量关系。

四、环境耦合效应:湿热、紫外对性能的衰减

复合材料吸湿后易发生塑化效应,导致玻璃化转变温度(Tg)下降、界面强度劣化。需进行:

- 85℃/85%RH湿热老化试验(1000h+),测试力学性能保留率

- 紫外老化试验(ISO 4892),评估表面树脂粉化与颜色变化

- 冷热冲击循环(-40℃↔+85℃),检验热应力引起的微裂纹

总结

复合材料性能测试需兼顾宏观力学响应与微观损伤机制,尤其重视界面强度与损伤容限评估。系统化测试数据可指导铺层优化、连接设计及寿命预测,为机器人轻量化与高可靠性提供科学依据。

专业测试服务:复合材料全链条验证能力

晟安检测配备万能材料试验机、疲劳试验系统、声发射监测设备及显微CT,可提供复合材料从原材料到成品部件的全项测试:

- 静态/动态力学性能测试(拉伸、压缩、弯曲、剪切)

- 冲击与损伤容限评估(CAI、低速冲击、断裂韧性)

- 环境老化与湿热性能验证

- 无损检测与失效分析(显微CT、SEM/EDS)

我们深度服务机器人、航空航天、新能源汽车领域,助力客户实现轻量化与可靠性的最佳平衡。